Сварка рамы мотоцикла

МОЙ МОТОЦИКЛ

Как самому сделать раму для чоппера

Рама — это как бы скелет,основная часть мотоцикла. Именно с нее желательно начинать переоборудование своего будущего байка. Это касается тех, кто сам себе делеат мотык из какой то базы. Как сделаете раму — такой байк и получится.

Но есть первое но: Не верьте тем, кто утверждает, что хорошую раму можно изготовить без стапеля – херня! Только используя в работе любое подобие стапеля, можно изготовить раму мотоцикла, колеса которого будут ехать строго след в след. А это ведь немаловажно! Да?! В противном случае никто не даст гарантии в том, что труба рулевой колонки не отклонится куда-нибудь в сторону.

Как избежать нарушения геометрии? Найдите возможность заиметь в собственность или хотя бы для временного пользования разметочный стол, желательно с креплениями, или, на худой конец, любую ровную жесткую плиту. Если вам это удалось, найдите, кроме того, и большую вертикальную делительную головку. В ее патрон зажмите стальной вал, у которого другой конец обработан таким образом, чтобы на него можно было бы плотно насадить рулевую колонку.

Первым делом отрежьте основную (верхнюю) трубу от труб меньшего диаметра, образующих опору для штатного сиденья. Затем распилите трубы, идущие вниз от рулевой колонки. Место отреза – строго по центру прямолинейного участка труб. Теперь отделяйте отпиленную верхнюю часть рамы с рулевой колонкой от закрепленной на стапеле.

Следующий этап – подготовка вставок, усилителей швов и, если потребуется, удлинение верхней трубы в районе соединения с подседельными трубами. Решите, насколько вы хотите изменить угол наклона рулевой колонки, и попутно опытным путем определите длину вставок в передние трубы рамы. Лучший материал для вставок – трубы с овалом в сечении от такой же рамы оппозита. В противном случае подберите подходящие толстостенные трубы и попытайтесь придать им овальную (в сечении) форму. И приступайте к подгонке.

Всем, кто знаком с азами сварочных работ, хорошо известно, что поперечный шов – это не здорово. Но ведь нам необходима рама, по прочности не отличающаяся от исходной. Поэтому вваривайте вставки на усилителях – штырях (например, кусках арматуры) или отрезках толстостенных труб подходящего диаметра. Сначала забейте усилители в трубы рамы, закрепленные на стапеле. Сделайте фаски на стыкуемых торцах труб рамы и вставках (с обеих сторон) и при- варите их друг к другу в несколько прихватов. Затем забейте усилители в трубы отрезанной верхней части рамы.

Следующий этап – подгибайте трубы рамы таким образом, что- бы они составляли вместе со вставками прямую линию – от изгиба в нижней части (в районе переднего крепления двигателя) рамы до трубы рулевой колонки. Для этого газосваркой нагревайте трубы рамы ниже сварных швов на теле рулевой колонки (вверху) и внизу, чтобы увеличить изгиб штатной части рамы. Теперь гните… Пока не получите наилучшую, на ваш вкус, форму передней части рамы.

Естественно, все «примерки» следует производить тогда, когда надеваете верхнюю часть рамы на штырь, зажатый в патроне делительной головки. При этом (ведь угол наклона существенно изменился) раму придется сдвигать назад по разметочному столу строго по линии продольной оси симметрии рамы (поскольку делительная головка закреплена намертво и лишь патрон с валом наклоняются вверх-вниз). Кстати, именно на завершающей стадии «примерки» вы сможете определиться, насколько удлинить верхнюю основную трубу. Если потребуется, надставьте ее куском аналогичной трубы. Окончательно убедившись в том, что вам все нравится, еще раз проверьте надежность крепления на стапеле рамы, делительной головки с валом и приступайте к окончательной сварке стыков рамы.

Когда закончите варить, самое сложное и ответственное останется позади. На стапеле вам удалось точно расположить рулевую колонку, точки крепления маятника заднего колеса и двигателя. А это – залог прямолинейного движения мотоцикла на дороге (если, конечно, рама изначально не была косой).

На этом можно было бы и завершить работы с рамой, если вам совершенно наплевать на уродскую (сточки зрения чопперостроителя) заднюю часть стандартного оппозита. Ее обязательно надо переконструировать. Вариантов – тьма! Благо, работа по части точности исполнения существенно упрощается, поскольку уход труб задней части мотоцикла в сторону отлинии симметрии на несколько миллиметров ничем не грозит, а на глаз и вовсе практически не заметен.

Другое дело, если вы решите увеличить базу (расстояние между осями колес) за счет удлинения самой рамы, а не маятника заднего колеса. В этом случае так-же придется работать со стапелем, дабы новое положение оси качания маятника было строго параллельно штатному и не сместилось при переносе ни вправо ни влево ни на миллиметр!

Точно такие же проблемы возникают при удлинении маятника. Здесь можно обойтись небольшой плитой, обеспечивающей проведение сварных работ без вертикальных перекосов и смещений вправо-влево. Вроде все основные требования, возникающими при постройке чопперной рамы.

Как заварить раму машины или.

Эта статья не заинтересует владельцев легковушек, там совершенно другая история, а вот хозяевам грузовиков, самосвалов, да и автомобильных кранов это вполне пригодиться. Все знают, что якобы варить раму нельзя. Но если бы эти “говорливые знатоки” видели сколько мы их в свое время переварили, то они бы изменили свое мнение или промямлили бы что-то непонятное. Хотя в чем-то они может и правы, ведь рама- несварная конструкция и при поломке говорят, что ее надо менять. Но кто-же согласится терять прибыль да и время, ведь запасные рамы на дороге не валяются и вряд ли у кого-то она есть в запасе.

На моей практике чаще всего это случалось у КрАЗов- совков и необязательно что они были старыми. Просто во времена хозрасчета и “тоннакилометров” все хотели заработать, да и строить надо было, требовались материалы, а из дорог в основном были зимники. Не все знают что это такое. Вот и ставили кразисты в кузов емкости, чтобы соляру возить, а еще возили дорожные плиты, причем особо рьяные брали двойную загрузку и после рейса были у нас. рама треснула. Чаще всего рамы ломались в районе второй пары колес, примерно центр машины, на излом это и есть самое слабое место. Конечно ломались рамы и у других машин, но реже. Наравне ломались только тралы “Кировцев”, в основном гусаки. Ну сломать уже сломали, теперь надо ремонтировать.

Для начала надо максимально освободить место, где будет сварка. Выкатить колесо, при необходимости, убрать все трубки и все, что может мешать полноценному ремонту. Если рама развалилась, то тут уже сложнее, ведь надо собрать все на место, причем так, чтобы машина потом не шла боком. Это все меры предосторожности и необходимости. Теперь, собственно, подготовка под сварку.

Сначала нужно заварить само место слома. Для этого резаком, электродом или болгаркой, в общем любым доступным способом, снять с трещины фаску, сначала, если есть возможность сделать это, с внутренней стороны рамы. Сразу же мы заварим эту часть и потом проточим фаску уже с наружной стороны, желательно до цельного металла. Теперь заплавим фаску с наружной стороны. Если шов получился высоким, то его нужно сточить заподлицо с основным металлом, чуть позже узнаете почему. Некоторые сварщики называли это “заварить корень”, но это не корень, а что такое корень шва вы можете узнать из ранних статей нашего канала “Сварка наше все”

Как бы вы хорошо не заварили, этого будет недостаточно, нужно усилить сломанное место. Для этого вырезаем дублер или как часто называют – латку. Ширина латки на ширину рамы, а длина такая же как и ширина, но в каждую сторону от трещины. Края зачищаем от грата и прикладываем к раме. Вот именно для этого шов и нужно было сточить, латка должна прилегать плотно. Если будет большой зазор, вы его конечно заварите, но из-за этого нагрузка пройдет на сломанную часть рамы и она может лопнуть снова вместе с латкой. В этом мы несколько раз убеждались.

Форма латки – ромб, овал, в крайнем случае – параллелепипед. А вот теперь то, что действительно нельзя: нельзя варить раму поперек! Поэтому латки имеют такую форму. И ни в коем случае продольные швы не должны начинаться и заканчиваться на одном уровне. Если вдруг у вас нет времени или инструментов для хорошего ремонта, вы сломались в чужих краях и вам скорее надо домой, то можно взять прямоугольную латку, но варить, отступая 20-30 мм с одной стороны от края, и столько же с другой стороны, но от другого края. Тогда начало и окончание швов у вас не совпадут и вы успешно доедете домой, где сделаете уже качественный ремонт. Варить только вдоль, поперек – нет.

Параллелепипедные латки можно ставить с внутренней стороны рамы, там края будут уже смещены и варим тоже продольные швы. Овалы и ромбы ставим с наружной стороны и варим полностью. Если вы найдете металл такой же как и рама, то берите такую же толщину, но скорее всего металл у вас самый обычный и поэтому на латки берут металл толще, потому что он слабее основного, поэтому выравниваем за счет толщины. Мы обычно брали 8-10 мм. Не надо брать очень толстый металл, это лишняя нагрузка на саму раму!

Значит ромб установили, прихватили, осталось немаловажное – заварить. Тут как всегда начинается: а чем лучше электродами или полуавтоматом? А какими электродами? и т.д. Вряд ли у кого-то хватит мозгов взять латку из нержавейки, это глупо и не нужно, поэтому и электроды нужно брать те, которые предназначены для углеродистых или легированных конструкционных сталей, желательно с хорошей пластичностью. К примеру подойдут 55-е УОНИ. Мы варили все это обычными ОЗС-4 и все было хорошо, за редким исключением. Можно приварить и полуавтоматом, а лучше варить тем, чем вы владеете лучше. Главное заварить качественно и не пережечь саму раму, иначе она в месте пережога и лопнет.

Упор лучше делать на латку и с неё сплавлять на тело рамы. Внимательно следите, чтобы не было подрезов, это еще одна причина для поломки. Лучше варить за 2 прохода, стараясь не наплавлять много за один раз. Там, где больше ванна, там и больше напряжения. Поэтому сначала варим первым валиком латку к раме, а затем перекрываем от наружной кромки латки к раме, не забывая о равноценном катете. Варить можно с отрывом и без него. Если варить полуавтоматом, то будет даже проще, им можно варить и узкими валиками на спуск или на подъем валиками поперек, то есть от латки на раму. Для более пластичного шва и уменьшения напряжения после первого прохода наложим валик на раму “сверху – вниз”, а затем переплавим его с латкой. Этот же способ хорош, если есть зазор. Если латка не прилегает, то лучше подгонять ее пока еще не приварили, бить кувалдой и греть латку на раме не нужно, ведь металл при остывании будет возвращаться на свое место, лучше прижимать струбцинами. Но если латка не прилегает, значит у вас искривило раму или вы взяли гнутый лист металла. Другие причины надуманы.

Такой же метод применяется при сварке металлоконструкций, когда балки или пролеты делают из 2-х и более кусков, но все это делать можно в пределах разумного. Иначе излишний фанатизм до добра не доведет!

Расскажу об успехах и неудачах из своего опыта, может чем и помогу, заходите, подписывайтесь на канал, читайте следующие статьи, ведь все описать в одной статье невозможно.

Драма рамы

ДРАМА РАМЫ

ФИЗИОЛОГИЯ МОТОЦИКЛА: МЕТАЛЛИЧЕСКИЙ ОСТОВ

Как игрушки на новогодней елке, все узлы и агрегаты мотоцикла нанизаны на единую основу — раму. Несущая функция — главная, но не единственная. Рама задает геометрические характеристики мотоцикла, обеспечивая параллельность движения колес (не только в статике, но и в динамике, за счет своей жесткости сопротивляясь попыткам сбить колеса «с пути истинного»), устанавливая угол наклона рулевой колонки (параметр, напрямую влияющий на управляемость — см. «Мото», 2002, № 3, стр. 42). Поскольку конструкция рамы определяет компоновку машины, она напрямую влияет и на расположение центра тяжести и центра масс.

Понятно, что такой важнейший узел появился одновременно с рождением мотоцикла. Фактически — даже раньше, поскольку образцом для ходовой части первых мотоэкипажей послужил велосипед. Неожиданное исключение являет лишь самый первый в мире мотоцикл с ДВС — Reitwagen Готтлиба Даймлера, построенный в 1885 году. Даже современников он шокировал чрезвычайно архаичной конструкцией деревянной (!) ходовой части, скопированной не с велосипедов даже, а с их предков — бегунков-самокатов начала XIX века. Нынешний же инженер потрясен другим. Конфигурация этой рамы такая же, как у современнейших спортбайков: два мощных элемента, идущих по диагонали от рулевой колонки к заднему колесу и охватывающие все важнейшие агрегаты мотоцикла.

Но это лишь исключение, и вызвано оно тем, что герр Даймлер совершенно не интересовался развитием велосипедной техники. Подавляющее большинство создателей мотоциклов конца XIX — начала ХХ века вполне адекватно восприняло и велосипедную конструкцию рамы, и способ ее изготовления (не привычной для нас электросваркой, а пайкой). Что их привлекло? Во-первых, отработанная технология производства. Во-вторых, эта классическая конструкция, образованная двумя трубчатыми треугольниками, удачно сочетает малую массу с высокой жесткостью (на изгиб, но не на кручение).

Поначалу творцы мотоциклов просто закупали рамы у производителей велосипедов, размещали мотор либо над передним или задним колесом, либо внутри переднего «треугольника». Но при этом центр тяжести располагался слишком высоко. Выход предложили братья Вернер, некогда русские журналисты, а на стыке XIX и ХХ веков — французские изобретатели. В 1901 году они получили патент на конструкцию разомкнутой рамы: внизу трубы соединены через картер мотора. Таким образом, двигатель располагался в самой нижней точке машины, за счет чего предельно снижен центр тяжести. Решение оказалось столь удачным, что буквально через несколько месяцев подобные мотоциклы стали делать и в Европе, и в США! Некоторые изобретатели пошли еще дальше. Оскар Хедстром на первом мотоцикле Indian передал мотору функцию подседельной трубы рамы. Англичане Фелон и Мур, напротив, вставили его вместо передней трубы — это решение применялось на мотоциклах основанной ими компании P&M (позднее Panther) до 1965 года!

С тех пор и повелось разделение мотоциклетных рам на два основных типа: замкнутые, образующие неразрывный контур, и разомкнутые, включающие в свою силовую структуру силовой агрегат. У каждого типа свои достоинства. Замкнутые рамы просты в ремонте, позволяют подвешивать двигатель на сайлент-блоках, эффективно гасящих вибрацию. Кроме того, нижние трубы защищают картер от ударов. Разомкнутые рамы существенно легче, поскольку часть нагрузок воспринимает силовой агрегат (правда, при этом приходится усиливать сам двигатель, так что выигрыш в массе не столь велик).

Но это в наши времена, когда возникли современные конструкционные материалы, не столь важно, какой тип рамы выбрать — замкнутый или разомкнутый. В начале же ХХ века металлургия еще не поднялась настолько высоко, и потому с ростом скоростей владельцы мотоциклов с разомкнутыми рамами со страхом узрели появляющиеся на картерах трещины. Видимо, поэтому уже в 1910-х годах от таких рам отказались. На авансцену вышли замкнутые, у которых для снижения центра тяжести двигатель располагался в специально изогнутой «петле».

Рост скоростей привел к появлению еще одной проблемы. Стало не хватать жесткости на кручение (или торсионной), а ведь этот параметр напрямую влияет на управляемость (определяет способность колес идти «след в след»). Большинство конструкторов пошло по привычному пути: стали увеличивать толщину и диаметр (а тем самым и массу) труб. Но кое-кому пришла идея получше: добавить еще один треугольник (он — самая жесткая геометрическая фигура). Этот треугольник мы увидим в дуплексной раме (вид спереди) — той самой, в которой от рулевой колонки вниз идут две трубы. Еще одна модификация подобной конструкции — «полудуплекс»: в нем передняя труба раздваивается не у рулевой колонки, а на середине своей длины.

Очередной рывок в «рамоплетении» произошел в 20-е годы, и связан он с широким распространением штамповочно-прессового оборудования. Это привело к использованию рам из штампованных деталей, соединенных электросваркой. Появились и экзотические конструкции, в них рамой служил штампованный из стальных листов несущий кузов — монокок. Да и в обычных трубчатых рамах все чаще стали применять косынки и усилители. Иногда штампованной выполняли верхнюю трубу. Но широкое распространение такая технология получила лишь тогда, когда на смену пайке пришла электросварка — а полностью этот переход совершился лишь в 50-е годы.

Но вернемся в 20-е. Они принесли еще одно новшество, оставшееся тогда практически незамеченным. Немецкая Ardie попыталась использовать для рам новый материал — алюминиевый сплав. Но время «крылатого металла» тогда еще не пришло.

Минуло четверть века, и вновь окончание мировой войны (на сей раз — второй) и связанный с этим всплеск спроса на мототехнику подстегнули фантазию конструкторов. Инженер итальянского концерна Piaggio Коррадино Д’Асканио разработал в 1945 году скутер Vespa с несущим стальным кузовом-облицовкой. Эта конструкция по жесткости на порядок превосходила обычные мотороллерные трубчатые рамы, так что нет ничего удивительного в том, что ей стали активно подражать. Отметим такие интересные машины 50-х годов, как итальянский скутер Rumi Formichino и немецкий мопед Heinkel Perle: их кузов-монокок выполнен из алюминиевого сплава.

Еще одним хитом 50-х годов стала хребтовая рама. Ее основу составляет мощная хребтовина (из трубы большого сечения или штампованных деталей), соединяющая рулевую колонку и ось крепления маятника задней подвески. Особенно удачным оказался вариант хребта из двух штампованных Т-образных половин, соединенных сваркой. Их устанавливали во многие немецкие и итальянские мотоциклы 50-х годов, идею позаимствовали японцы, и уж они растиражировали «хребет» в миллионах экземпляров. По сравнению с традиционными замкнутыми конструкциями хребтовые рамы тяжелы, зато дешевы в производстве. Изначально присущий им недостаток — вибрации консольно подвешенного двигателя — часто стараются устранить, вводя трубчатую стяжку между рулевой колонкой и передней частью картера.

Но традиционные трубчатые рамы никто не собирался выбрасывать на свалку. Их счастливой судьбе помогло гениальное изобретение ирландца Рекса Мак-Кандлесса. Он создал «полностью дуплексную» раму, с двойными и нижними, и верхними трубами. Кроме того, разработчик увеличил жесткость крепления рулевой колонки, когда пустил трубы крест-накрест: верхние — к ее нижней части, передние — к верхней. И это еще не все, ирландец совершил переворот в представлении о хорошей управляемости мотоцикла. Прежде предпочитали жесткие короткоходные подвески, и бедняге раме приходилось компенсировать неровности дороги за счет своей «податливости». Мак-Кандлесс соединил очень жесткую на кручение раму с относительно мягкими длинноходными подвесками. Свое изобретение он предложил британской компании Norton. Ее гонщики, опробовав новинку, сразу же дали ей прозвище «перина» (featherbed). Появившись на трассах в 1950 году, 1-цилиндровые мотоциклы Norton с новой ходовой частью в пух и прах разгромили гораздо более мощные 4-цилиндровые Gilera и MV Agusta! «Перина» на 30 лет вперед стала образцом для создателей как гоночной, так и мощной дорожной техники.

Но и «перина» сдала позиции, когда мощность мотоциклов подобралась к отметке «100 л. с.». Поэтому в конце 60-х — начале 70-х годов конструкторы гоночных мотоциклов стали искать новые решения. Сначала их привлекли коробчатые рамы типа «монокок», из стальных или алюминиевых листов или даже из стеклопластика. В конце 70-х популярными стали рамы классической схемы, но из алюминиевых труб прямоугольного сечения. Но наиболее рациональное решение нашел испанский инженер Антонио Кобас. К сезону 1982 года он подготовил мотоцикл с рамой революционной конструкции: ее составляли два мощных коробчатых элемента из алюминиевого сплава, идущие по диагонали от рулевой колонки к оси маятника. Так родилась диагональная рама!

Гениальную конструкцию вскоре подхватили все создатели гоночных машин, а в конце 80-х годов она прописалась и на серийных спортбайках. Вот только технологию пришлось откорректировать.

Рамы гоночных мотоциклов делают так: выколачивают по форме алюминиевые листы и сваривают (склеивают) их в несколько слоев, причем число этих слоев больше там, где рама испытывает наибольшие нагрузки. Результат — великолепный, но способ — чрезвычайно трудоемкий. При изготовлении серийных рам литые детали соединяют сваркой с полученными штамповкой или же экструзионным методом (сплав выдавливается через матрицу в полузастывшем состоянии). Впрочем, новейшие успехи в литейном деле позволяют делать рамы целиком из литых деталей (при этом удается повсюду обеспечить толщину детали такой, какую требует сопромат).

Жесткость диагональной рамы дополнительно обеспечивает и силовой агрегат: обычно он замыкается через головку цилиндров и заднюю часть картера. Иногда применяют охватывающие двигатель подрамники. Не всегда «диагональ» делают из алюминиевого сплава. Если мы присмотримся к сваренной из стальных труб раме типа «птичья клетка», характерной для современных Ducati, то увидим ту же диагональную конструкцию. Рамы для гоночной техники пытались делать из углепластика. Увы, такой вариант отрицает возможность обожаемых конструкторами быстрых изменений типа «здесь отрежем, там подварим».

Алюминиевые сплавы обеспечивают снижение массы, но по сравнению со сталью менее стойки к ударам. Поэтому до недавнего прошлого их применяли только для рам дорожных мотоциклов. Тем не менее прогресс идет вперед, и появляются новые марки сплавов со все более «удобными» характеристиками. Они позволили концерну Honda с 1997 года применять алюминиевые рамы даже для кроссовых мотоциклов. Рама машин серий CR и CRF — с ярко выраженными диагональными элементами, кроме того, один из ее элементов — подрамник, охватывающий двигатель снизу. Иначе выполнена рама у эндуро Honda XR650R (дебют — в 1999 году): у нее классическая конструкция из алюминиевых труб квадратного сечения. Вообще-то, Honda в использовании «крылатого металла» впереди планеты всей: мы найдем алюминиевые рамы у ее скутеров X8R-S/X, Crea Scoopy, Giorno Crea, больших туристских мотоциклов Pan-European и Gold Wing.

После всего сказанного о том, какой же архиважный это агрегат — рама, я огорошу вас утверждением: мотоцикл вполне может… без нее обойтись. Если силовой агрегат способен воспринимать часть нагрузок, то почему нельзя сделать его основным несущим элементом? Эта идея успешно воплощена еще в конце 40-х годов на английских мотоциклах Vincent, а в наши дни используется на оппозитах BMW. Разумеется, небольшие подрамники необходимы, без них — никак. Но рамы как таковой у этих машин вообще нет! Отвергнута!

Стапель .

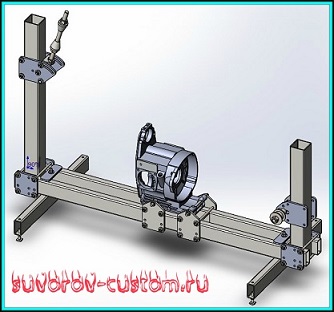

Стапель для сварки мотоциклетных рам.

Любой начинающий кастомайзер при изготовлении или переделке мотоцикла очень часто сталкивается с проблемой правильной сборки и сварки основы любого мотоцикла — рамы (о рамах советую почитать вот здесь), а о переделках рам просвещаемся тут. Именно от рамы «пляшет» вся геометрия мотоцикла, прочность и управляемость, а так же силуэт и дизайн. Даже при частичном удалении фрагмента рамы (при переделке) ну например вырезав часть трубы, уже сразу после этого геометрия рамы пусть не значительно но меняется, теряет первоначальную форму, заданную при сварке.

При изготовлении рамы с нуля, правильно выставить все элементы, прихватить, обварить и сохранить правильную геометрию без жёсткой и выверенной фиксации всех элементов и частей рамы практически не возможно. Именно для этих целей и существует стапель. Вариантов изготовления стапелей много, но главными параметрами, какими должен обладать стапель ,это его точность и жёсткость, так как при сварке метал нагревается, а значит меняет форму.

Наша же задача сохранить геометрию и симетрию рамы при сборке и сварке и потеря выставленной точной формы (геометрии и симетрии) должна быть сведена к минимуму. Поэтому в идеале основа стапеля должна быть ровной и масивной, такой например как стол фрезерного станка с делительной головкой (для закрепления рулевой колонки) или притирочная плита. Но добыть их не всем удаётся, поэтому есть вариант попроще, можно сделать стапель из профильной трубы квадратного сечения 80х100мм или 100х100 мм.

Толщину стенки трубы выберете не менее 8 мм, а лучше ещё толще. Понадобятся две основные трубы не более двух метров в длину, и трубы для стоек, длинной в зависимости от вашего роста или желания работать стоя или сидя. Можно сделать эти стойки изменяемой высоты(по принципу телескопа- труба в трубе), но я считаю лучшим вариантом, это стойки с мощным поворотным устройством (на мощных осях), которое позволяет крутить раму ввокруг этих осей и позволит более удобно и качественно производить сварочные работы.

Основные трубы, на которые будет ставиться рама, между собой желательно скрепить не с помощью сварки, а с помощью ступенчатых пластин и болтов или гаек (как показано на фото слева или на фото слева внизу) , или как показано в видеоролике под статьёй. Это позволит во первых, сделать стапель под любую ширину рамы (как расширить заднюю часть рамы, узнаём здесь), достаточно будет поменять пластины на более широкие, а во вторых даст гарантию, что основу стапеля не поведёт, так как обычно бывает при сварке.

Основные трубы, на которые будет ставиться рама, между собой желательно скрепить не с помощью сварки, а с помощью ступенчатых пластин и болтов или гаек (как показано на фото слева или на фото слева внизу) , или как показано в видеоролике под статьёй. Это позволит во первых, сделать стапель под любую ширину рамы (как расширить заднюю часть рамы, узнаём здесь), достаточно будет поменять пластины на более широкие, а во вторых даст гарантию, что основу стапеля не поведёт, так как обычно бывает при сварке.

Когда основные трубы будут точно и ровно зажаты пластинами и закреплены на стойках, то можно приступать к закреплению держателя рулевой колонки. Как я уже говорил в идеале держатель рулевой колонки это делительная головка, но кто не сможет добыть, то посоветую изготовить устройство, какое мне удалось сделать за пару дней.(см. фото).

Основа держателя, это передняя вилка отечественных тяжёлых мотоциклов (самый дешёвый вариант), на одной из траверс этой вилки и закреплён держатель рулевой колонки с двумя конусами. Системка позволяет при подводе рулевой колонки к переднему дуплексу рамы, сразу видеть и выбирать угол наклона рулевой колонки, так как при наклоне конусов движется стрелка относительно закреплённого транспортира(угломера)

Пластины с прорезями сделаны из листового металла толщиной 10 мм, но можно и толще. Траверсы естественно двигаются при желании вверх вниз, блогодаря этому можно сделать хайнек ( очень высокая передняя часть рамы) любой высоты. Самое главное при закреплении держателя к основанию, это закрепить его строго под прямым (90 градусов) углом в обоих плоскостях( при виде сбоку и при виде спереди).

Так же держатель рулевой колонки можно изготовить из квадратной трубы с пазом посередине, в котором закреплена и движется вверх вниз резьбовая ось с конусами. Вариантов несколько, выбирать вам.

Закрепили держатель рулевой колонки, остается изготовить призмы для зажима нижних труб рамы, держатель верхней трубы рамы (которая под баком), держатель маятника и держатель оси заднего колеса (см. схемку на рисунке). Все эти приспособы изготавливаются из квадратных труб по принципу труба в трубе( телескоп), это позволяет менять высоту креплений.

Естественно все эти держатели крепятся строго по середине стапеля и делаются на салазках (продольные пазы), чтобы их можно было двигать и зажимать в продольном направлении. Главное во всех этих приспособах как я уже говорил это точность и жёсткость.

Кому интересно почитать про автомобильный стапель, то кликаем вот по этой ссылке. Успехов всем!

Кому интересно почитать про автомобильный стапель, то кликаем вот по этой ссылке. Успехов всем!