Стапель для велосипеда

Блог им. toresvelo — Торес вело- от идеи до воплощения!

TORESVELO — мастерская по производству велосипедов, расположенная в городе Астрахань,

специализируется на стальных рамах по индивидуальному заказу.

Мы разрабатываем и производим шоссейные, циклокроссовые, трековые и городские велосипеды,

с учётом ваших пожеланий и индивидуальных параметров.

TORESVELO это внимание к деталям, точность в производстве и безграничная любовь к велосипедам!

Именно таким текстом встречает посетителя сайт toresvelo.com, подобный текст можно встретить на любом сайте хенд мейд производителей, поэтому я решил сделать подробный рассказ от лица непосредственного создателя и ответственного лица на twentysix.ru.

Меня зовут Антон и я проживаю в солнечной Астрахани, в 2011 году под влиянием моего увлечения велосипедами я решил, что займусь производством велосипедных рам. Планы были эпические, но время и обстоятельства внесли свои коррективы. К середине 2011 года для осуществления моего плана у меня было помещение, стол, тиски и набор напильников. Смешно вспоминать но этого оказалось достаточно для того чтобы сделать первую раму, которая была готова в октябре месяце. В ту пору я считал что самым лучшим материалом является алюминий, который и прикупил на каком-то Питерском сайте. Марка алюминия была выбрана Амг5, диаметры труб от 20 до 55 мм, толщина стенки 2 мм. Ни о батинге, или гидроформинге речи даже и не шло, трубы были либо топорными квадратами, либо круглыми и продавались минимум 6 метров каждого диаметра. Мой склад до сих пор завален кучей труб разных диаметров. Как я только впоследствии не издевался над этими трубами гнул, формовал в прессе под разные профили, из листов делал монококовые конструкции и т.д. Результаты всех этих экспериментов хранятся в подвале подальше от людских глаз, а опыт, полученный при этом лично я считаю бесценным.

В начале 2012 года мною было сделано ещё несколько тестовых рам, в основном это были простые сингл спидные рамы для фиксов.

Результат данной работы меня не устраивал, работа с трубами была слишком трудоёмкая и занимала много времени, качество стыков было неприемлимое, не было возможности проверять правильность геометрии на соосность. Проще говоря дедалось долго, некачественно и в конце рама могла оказатся кривой. Такая же ситуция была и с материалом, недорогие Российские трубы были тяжёлые, поверхность требовала дополнительной полировки, что отнимало много времени.

Продолжать в таком же режиме и надеяться на чудо было бессмысленно и я принял решение приостановить все работы. Необходимо было правильное техническое оснащение и более качественные трубы. Естественно ситуация с навыками рамо строения была также удручающая, сварку и металообработку ещё только предстояло прокачать.

Следующие несколько месяцев прошли в тщательном изучении вопроса, была перелопачена тонна материала с западных сайтов, на которых была хоть какая то информация. Просмотрено огромное количество обучающих видео по сварке и машинной обработке. Что самое главное, появилось чёткое видение производственного процесса и оснащения мастерской.

В начале 2013 года я закупил всё необходимое оборудование и материал для постройки спец оснастки.

Для производства было необходимо:

-Стапель для сборки рамы

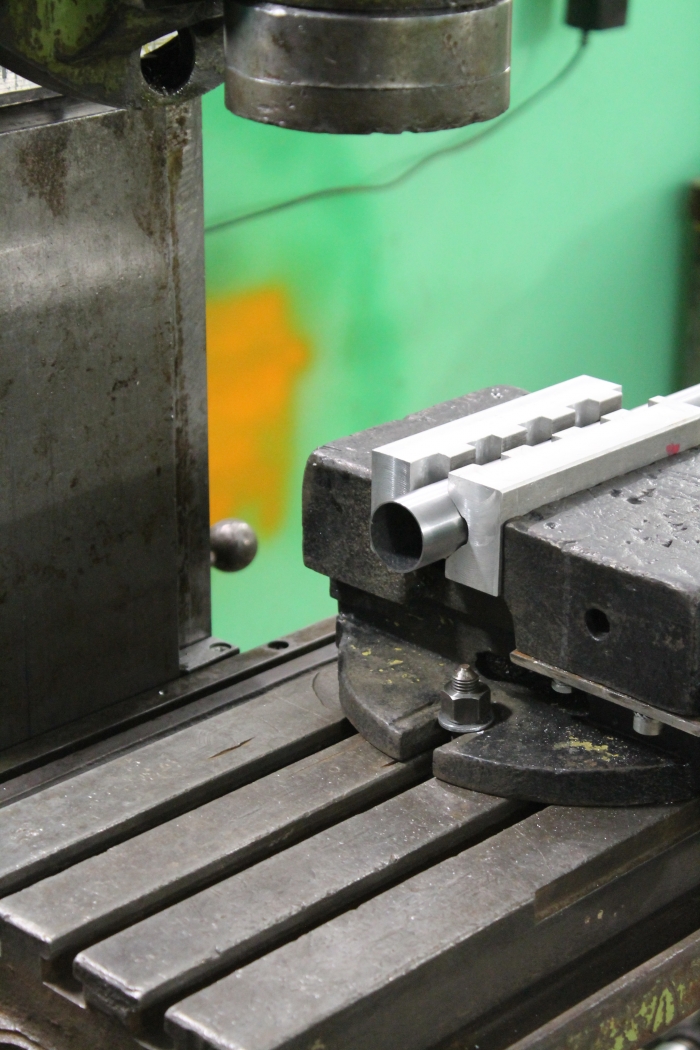

— Фрезерный и токарный станки для обработки труб

— Сварочное оборудование дух типов (TIG и пайка твёрдым припоем)

— Оснастка для обработки готовой рамы после сварки ( метчики, зенкера)

— Инспекционный стол для проверки геометрии рам

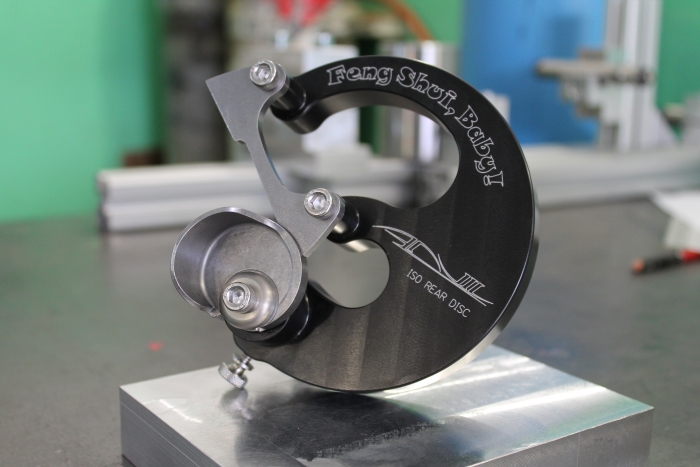

— Оснастка для сварки креплений дисковых тормозов

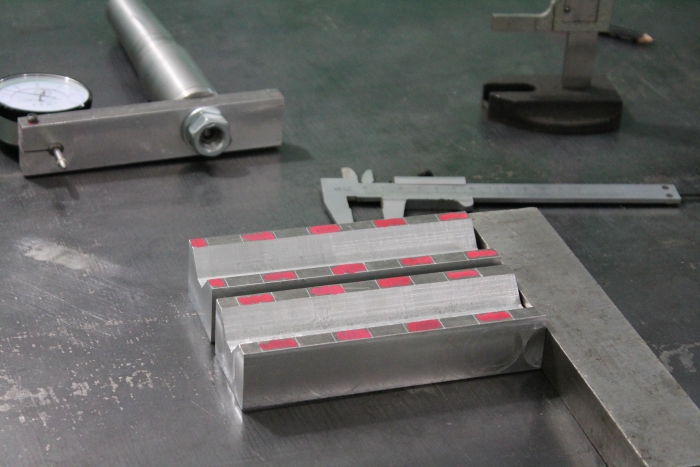

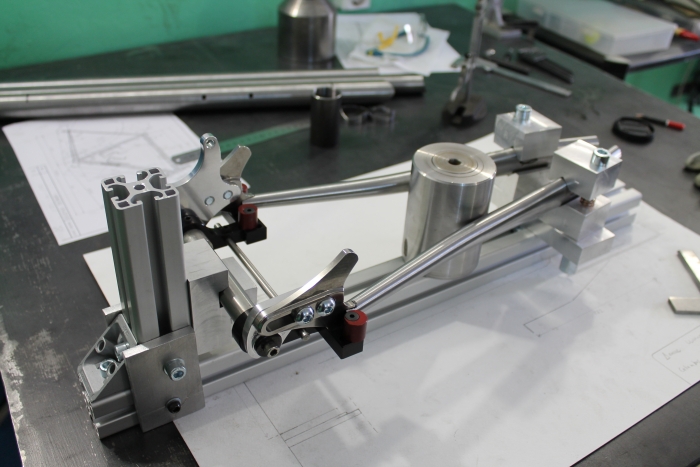

Некоторые виды оснастки пришлось изготовить самому, к примеру:

— Для совместного торцевания перьев заднего треугольника

— Оснастка для фиксации крепления багажников, бутылок, мостиков на перьях

— Стапель для вилок

— Теплосъёмники для исключения дефомирующих эффектов сварки.

Естественно куча ручного и измерительного инструмента также была приобретена. Стоит также отметить что свои предыдущие рамы я красил самостоятельно. В обновлённой мастерской я исключил этот процесс и доверил его профессионалам.

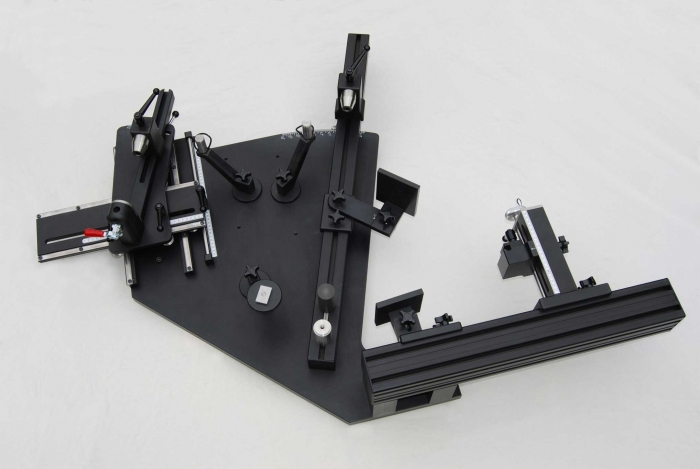

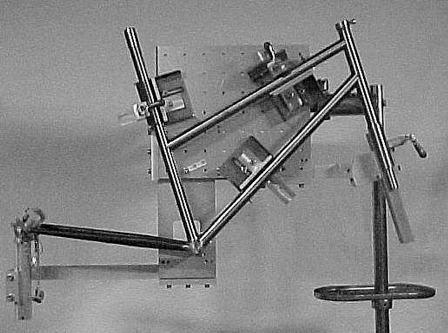

Стапель для сборки рамы был одной их ключевых покупок, мой выбор остановился на стапеля производителя Sputnik tools. На мой взгляд это лучший из стапелей представленных на рынке, удобный и жёсткий. С момента заказа до его отправки в Астрахань прошёл ровно год.

В покупке станков был сделан выбор в пользу советских ввиду их высокой надёжности, точности и простоты. Единственный минус это их вес, установить всё в маленькой мастерской было той ещё эпопеей.

Как я уже говорил часть оснастки была изготовлена на этих станках, а часть куплена у Anvil bikeworks.

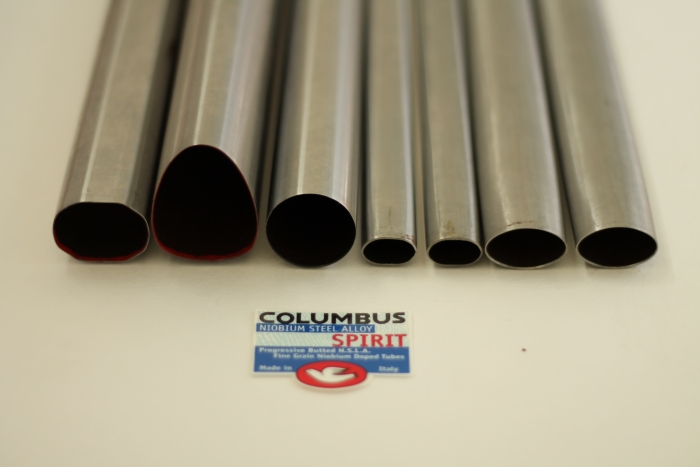

Открытым оставался только вопрос выбора труб. К счастью это было самым лёгким, в процесс изучения рамо строения я узнал о производителях труб как Columbus, Dedacciai. На них я и остановил свой выбор. Теперь у меня были в наличие целые каталоги различных труб, для большинства типов рам. Батированные, формованные, лёгкие. Целый спектр профилей на любой вкус. Также я окончательно определился с материалом, отныне это хром молибден. Многочисленные опыты с алюминием вызвали во мне алергию к этому материалу. На титан пока не хватало оснастки и бюджета, поэтому выбор в стороны CroMo был очевиден. В процессе я просто влюбился в этот материал, он даёт огромный простор для творчества при этом ездовые качества рам от этого не страдают.

Подготовка заняла весь 2013 год, а в феврале 14 я приступил к работе.

С следующем материале, я поэтапно опишу производство конкретного кастома, начиная от согласования проекта с клиентом и заканчивая сборкой велосипеда на его базе.

Пишите в коментариях ваши вопросы на которые я постараюсь ответить в следующих постах.

Оснастка для сварки велосипедных рам

Если Вы задумываетесь о самостоятельной сварке велосипедной рамы, то данная обзорная статья окажется Вам полезной. Основные методы сборки стальных, алюминиевых и титановых велосипедных рам по-прежнему остаются сварка и пайка. Сейчас остановимся поподробнее на сварке.

Сборка и сварка деталей велосипедной рамы производится в сборочно-сварочной оснастке, которая обеспечивает фиксацию деталей до, во время сварки и при остывании деталей. При этом возможность смещения деталей друг относительно друга сводится к минимуму и это позволяет получить высокую точность и качество сварного шва, а также требуемые размеры соединения. Оснастка для сварки велосипедных рам бывает универсальная и модельная, используемая для сборки и сварки одного вида рам. С технической точки зрения сварочная оснастка или стенд не является чем-то очень сложным и мудрёным, а для единичного изготовления некоторые энтузиасты вообще изготавливают её из дерева.

К сварочной оснастке можно отнести специальные зажимы (горизонтальные, вертикальные, осевые), сварочные вращатели (универсальные, роликовые, горизонтальные), сварочные колонны, посты и столы сварщика. Зажимы обеспечивают регулируемое размещение углов и позиционирование, при этом каждая свариваемая деталь прочно фиксируется. Обычно сборочно-сварочная оснастка проектируется и изготавливается под уже готовый чертеж рамы велосипеда и тогда имеет смысл проектировать сварочную оснастку под одну модель, но если Вы хотите поэкспериментировать, то лучше сразу проектировать универсальную оснастку, универсальность которой зависит только от Вашей фантазии.

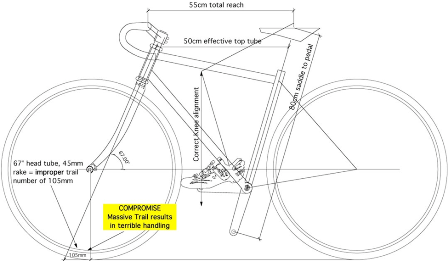

При проектировании велосипедной рамы важно учитывать принципы эргономики. Для классической рамы они представлены ниже:

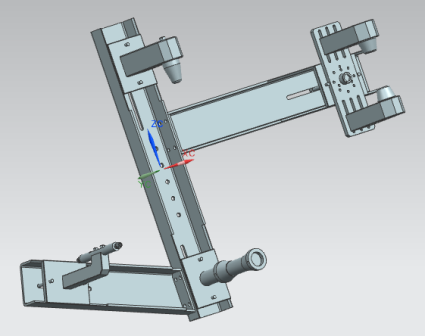

Простым примером настольной регулируемой сварочной оснастки для велосипеда является вот эта модель.

При всех её плюсах, отсутствие креплений для фиксации труб рамы является серьёзным минусом.

Вот ещё несколько простых сборочно-сварочных оснасток для сварки велосипедных рам.

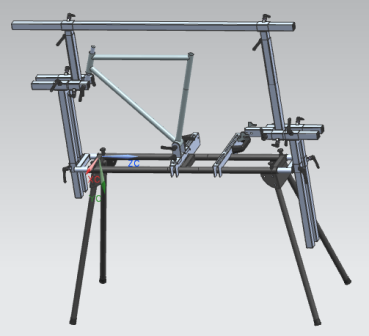

Следующие виды сборочно-сварочной оснастки позволяют обеспечить большую фиксацию, а соответственно и жесткость велосипедной рамы при сварке и поэтому считаются более подходящими для подобного вида работ.

Конечно, профессиональный и заводской стапель, представленный ниже, обеспечивает практически все установленные к стапелю требования, но для постройки одной двух рам без гонки за производительностью подойдут и более простые модели.

Форум о веломобилях и лигерадах

Проект стапеля

![]()

Стапель, который на этом сайте некотрые называют “стапелем Уоррена”, по имени американского самодельщика, который впервые (для читателей нашего сайта) описал данный стапель. Стапель этот предсталяет собой две профильные трубы сечением 40х80мм, сваренные паралельно с зазором 40 мм. В этот зазор вставляются вертикальные трубы 40х40, 40х60 или 40х80, которые содержат в себе приваренные оси на 135, 100 мм и же держатели кареток (или конуса). Я пробовал делать этот стапель ТРИ раза – все три раза были какие-то проблемы с ровностью сварки и с зазором – держатели осей приходилось забивать в этот зазор.

Позже я решил эту проблему, располовинив стапель и используя в качестве оного одну трубу 40х60. Работать стало легче, но неожиданно выяснилось, что трубы шириной 60 мм не могут обеспечить приемлиемой точности – геометрия “уходила” даже в зависимости от того, в какой части трубы зажималась струбцина – в верхней или нижней. Я задумался о трубе 40х80 или трубе 50х100.

Потом я делал на этом стапеле раму трайка иоказалось, что на стапеле также должна быть некая горизонтальная плоскость, чтобы делать заднюю часть трайка и правильно выставить колеса. Я задумался о трубе 80х80.

Шло время, я все также пользовался стапелем-половинкой из трубы 40х60, пока не начал варить (ремонтировать) велорамы. Вот тут-то и выяснилось, что потрескавшиеся велорамы кривы и для соблюдения их геометрии нужно выставлять их на стапеле, либо “в воздухе” проводить несколько измерений с линейками и уровнями. На измерения тратилось время. И мне захотелось сделать велостапель. Купить-то импортный нереально!

Потом на горизонте появился еще один проект, для которого нужен стапель длиной 2 м, так как рама агрегата – 2 метра. В общем, проблема стапеля встала в полный рост.

В общем задумка заключается в создании ферменного стапеля, в котором верхняя и нижняя трубы были бы разнесены на достаточно большое расстояние, обеспечивая таким образом требуемую точность, приемлиемую даже для велосипедных рам. На схеме ниже – верхний стапель (стапель Уоррена): отношение верхней части трубы, находящейся в рабочей зоне к высте стапеля, примерно, 30 см к 6 см, т.е. 5. Нижний стапель – ферменный – отношение верхней части трубы к высоте стапеля – 60 к 40, то есть 1,5. По-идее, точность стапеля должна вырасти.

Станок для ремонта велосипеда за пол часа

![]()

Mypka

- Велосипеды

- 28.07.2011 15:51

- Просмотров: 21524

- Рейтинг статьи: 23

Недавно прочел интересную статью про то, как с помощью труб, уголка, и сварки сделать станок для ремонта велика своими руками.

У многих граждан нет сварочного аппарата, а так же знакомых со сварочным аппаратом. Но и тратить 1500 грн. на магазинный станок не хочется.

Хочу поделится своим вариантом станка для ремонта велосипеда из трубы, уголка, четырех болтов и выноса.

Из инструментов понадобится: дрель, ножовка по металлу, пол часа времени.

Велосипед будет крепиться к выносу за подседельный штырь.

На даче именно такой станок и сделан у меня. Вполне работоспособная и компактная конструкци. Легко разбирается и стновится в шкаф до лучших времен.

Скриншоты из из программы 3D Inventor, и чертеж Автокад.

Живые фотки добавлю в теме позже(когда доеду до дачи).

Итак: внешний вид станка:

1.Уголок стальной 30х4 – пол метра (цена 6 грн. в Будмене)

2. Стальную трубу длинной 1 метр и диаметром 25-30мм (подойдет от старого карниза). цена 15-20 грн.

3. Вынос старый, купленый на барахолке, под руль 31,5мм. (цена 5-20 грн.) такой как этот

4. два анкерных болта М8 (5 грн.)

5. два обычных болта и гайки М8 (2 грн.)

Итого 20-45 грн. (мне обошлось в 10 грн. за вынос. Все остальное было свое)

Принцип конструкции таков:

-Сверлим пару отверстий в стене сверлом под М8 (станок будет крепиться на стену), и вбиваем в эти отверстия анкерные болты

-Сгибаем трубу под 90 градусов(аккуратно молотком), и сверлим два отверстия в трубе, на том же расстоянии, что и в стене.

-Сверлим еще два отверстия в трубе, чтобы прикрутить уголок, как показано на рисунке выше.

– Крепим уголок болтами и гайками М8, как показано на рисунке выше. Это делается для того, чтобы придать дополнительную жесткость конструкции

– Устанавливаем трубу на анкерные болты и затягиваем гайки.

– устанавливаем вынос, как показано на рисунке.

Все! Станок готов.

Можно крепить велосипед за подседельный штырь и заниматься ремонтом, настройкой и пр.

На подседельный штырь нужно намотать изоленты, чтобы не поцарапать.

Свой станок делал за два захода. Сначала сделал полностью из уголка 50х5, короткой трубы и выноса.

Огромная и массивная конструкция получилась. Потратил на это два дня. Уголок толстый, резать ножовкой трудно и сверлить трудно.

В процессе изготовления, возникла мысль доработать станок. В итоге собрал такое простой и функциональное чудо.

На всякий случай выкладываю чертеж моего станка в Автокаде. Вид сбоку без выноса.

Инструмент для изготовления станка нужен качественный. Качественные сверла, одно тонкое, чтобы накернить отверстие,

другое толстое М8. И одно сверло с победитовым наконечником, для отверстий в стене.

Рекомендую пользоваться только качественными сверлами. Дешевые сверла не сверлят стальной уголок и трубу и только портят нервы.

Чтобы отрезать уголок нужна ножовка по металлу и полотно. Так же рекомендую пользоваться или советским или Фирменными зарубежным.

Дешевые ножовки по 20-40 грн. не держат полотно и ламаются часто.

P. S .Из остатков Уголка и трубы можно быстренько смастерить турник комнатный. См. Фото ниже

Тот что сверху, обычный турник из уголка 30х4, тот что ниже – турник/брусья из уголка 50х5

Таких турников сделал 4 штуки и все раздарил друзьям. Очень надежные конструкции , и главное дешево и своими руками.