Sup board своими руками

SUP доска (падлборд)

Оригинальные падлборды (sup доски) стоят дорого, ценник стартует с 350 долларов за штуку. И это не единственный их недостаток. Они хоть и пластиковые, но довольно тяжелые. 10 – 20 кг не так много для меня, но вот детям с такой доской идти до пляжа уже трудно, а они у меня крепкие. Я решил сделать свою sup доску из пенопласта.

Шаг 1: Материалы

Используя материалы и размеры (о них в следующем шаге) которые использовал я, мне удалось сделать доску для детей, но сам я на ней стоять так и не смог (не позволяет центр тяжести).

Что я использовал:

– Плотный пенопласт (5 см толщина)

– Строительный клей (2 баллона)

– Рашпиль по дереву

– Орбитальная шлифовальная машинка

– Пластиковая кельма

А также лист фанеры (6 мм)

Шаг 2: Конструкция

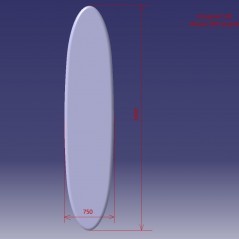

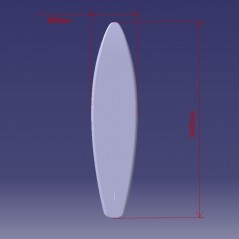

Размеры доски я прикидывал по изображениям досок в интернете. Так что они довольно условные. Толщина доски – 10 см, ширина – 60 см, длина – 274. Но, имейте ввиду, что это размер детской доски, т.к я делал ее для своего ребенка. Размеры для взрослого будут совсем иные, их, я думаю, можно взять из описаний в интернет магазинах.

Уже сделав доску, я понимаю, что фанерное основание можно было и не делать, так было бы в разы проще. К тому же, ноги лучше схватываются с поверхностью пенопласта (трение сильнее). Но с другой стороны, визуально вариант с фанерой мне нравится больше.

Шаг 3: Придание доске формы

После склейки пенопласта ему нужно придать форму, чтобы он стал похож на падлборд. Спереди и сзади должны быть уклоны, чтобы сделать передний уклон круче, я добавил небольшой кусок пенопласта на носовую часть. Идея в том, чтобы улучшить плавучесть, но как показала практика, это было совершенно излишне, вода практически никогда не доходит до уровня этого куска пенопласта.

Основные очертания я вырезал канцелярским ножом, а затем сгладил их рашпилем. Плюс к гидродинамичности. Под конец я отшлифовал форму орбитальной шлиф машинкой.

Шаг 4: Палуба

Чтобы фанера не прогнила со временем, я покрыл ее с обеих сторон полиуретановым лаком в 4 слоя. Между слоями шлифовал, но только с верхней части “палубы”, на которой предполагается стоять ногами.

Палуба приклеивается к пенопласту тем же клеем. В моем случае, чтобы клей полностью схватился мне нужно было оставить форму под прессом на ночь.

Шаг 5: Первый заплыв!

SUP получился очень легкий, я точно не взвешивал, но мой пятилетний сын нес его до пруда у себя на голове, так что делайте выводы 🙂

Доска отлично скользит по воде, без каких либо усилий. У ребенка теперь новая отличная игрушка 🙂

Если суммировать, то проект довольно простой: отмеряем, чертим, режем, клеем, шлифуем, и готово.

Виндсерфинг своими руками

Делаем виндсерфинг своими руками. Необходимые инструменты и материалы. Ответы на часто задаваемые вопросы.

Многие сёрферы быстро начинают интересоваться тем, как устроена доска для видсёрфинга, которой они пользуются.

Кто-то просто из интереса, а кто-то ради понимания, как лучше переделать её под себя, ради получения полезных навыков.

Что ж, виндсерфинг своими руками — похвальное увлечение . Разобравшись, можно применять технологию для автотюнинга и создания любых стеклопластиковых изделий. Попробуем разобраться!

Как изготовить серф своими руками

Процесс виндсерфинга своими руками с нуля достаточно сложен. Проще приобрести бывшую в употреблении доску. Но если хочется нестандартный вариант конструкции, то решение оправдано.

Есть смысл и изготовить большую учебную — вы быстро вырастете из неё, но смогут обучаться друзья.

Что потребуется

Собрать надо достаточно много различных инструментов с материалами, и, кроме них, потребуются чертежи.

Слишком бояться тоже не стоит. Ниже даётся подробная пошаговая инструкция по изготовлению доски для серфинга своими руками, призванная облегчить вам задачу.

Инструменты и материалы

Собираются:

Собираются:

- клей — лучше полиуретановый;

- смолу Resin Research с ADDITIVE F добавкой;

- стекловолоконную ткань;

- водяную краску;

- EPS/XPS полистирол;

- автополировку;

- стяжки;

- струбцины;

- весы;

- шлифмашинку;

- пенорез;

- рабочий стенд;

- бумагу-наждачку с параметром зернистости 20-2000;

- кисть малярную;

- цветной скотч;

- контейнеры, чтобы мешать смолу;

- респиратор;

- шпатель;

- фанеру;

- перчатки;

- ветошь;

- ленточную пилу.

Вышеприведённое обязательно. А также, чтобы делать серф из пенопласта своими руками, могут пригодиться:

- поплавок — очевидно, незаменим в рыбалке;

- лампы E27 220 В;

- полевой транзистор IRFZ44N;

- набор, чтобы делать электронные часы;

- двенадцать стамесок.

Чертежи и схемы

На усмотрение изготовителя. Есть такие варианты:

- взять данные с готовой доски и записать в таблицу;

- использовать 3d-shape;

- изучить существующие чертежи.

Пошаговые действия

Сперва выбирается пенополистирол.

Сперва выбирается пенополистирол.

Возможны 2 основных варианта:

- EPS — белый беспрессовый, не будет разделяться на слои, большие блоки, легко приобрести. Но достаточно недостатков: может разрушаться путём отделения мелких шариков, нужно хорошо сушить.

- XPS вариант синего или розового пенополистирола тоже легко приобрести, зато он не поглощает воду, не «сыпется», не нужно сушить. Поэтому ниже будет вестись работа с ним.

Для доски необходим материал 10 см. толщины. Если их нет, то склеиваются два листа по 5.

Сперва поверхность прочищается наждачкой, протирается ветошью.

По ней наносится полиуретановый клей.

Поверхность второго листа мочится водой. Склеиваются 2 листа, через доски стягиваются с помощью струбцин и стяжек. Склеивание проводится 24 часа.

Делаются стрингеры — тонкие полоски вдоль продольных осей, нужные для усиления, жёсткости, гибкости. Делаются из фанеры. Торцы обрабатываются наждачкой, потом стрингеры приклеиваются.

Пенополистироловый блок режется вдоль на одинаковые части, как направляющая применяется доска. Бока обрабатываются наждачкой. К каждой стороне прикладывается стрингер, обводится маркером. Стрингер приклеивается между 2 заготовками. Зажиматся стяжками. Опять ждём сутки.

Теперь по бокам доски скотчем прикрепляются т. н. доски-шаблоны. Они действуют как направляющие, когда обрезаются лишние слои. Обрезка делается пенорезом. Обрезаются обе стороны. Шлифуется одна, делается шаблон, зеркально переносится на другую, шлифуется другая. Важно при шлифовке добиться симметричности.

Для создания основной части осталось закруглить рэйлы, т. е. края доски с носа до хвоста. Сперва наносится разметка, затем срезается лишнее.

При небольших повреждениях — шпаклюется, при значительных — приклеивается пенополистирол.

Кильсоны

Легко вырезаются из фанеры простой пилой.

Легко вырезаются из фанеры простой пилой.

Чтобы было удобнее, сперва рисуются контуры одного кильсона, делается он, а вторая доска — по образу и подобию предыдущей.

По контуру соединяются рейками. Не забываем сохранить место для мачты.

Палуба и дно

Далее работаем над дном и палубой. На фанере раскладываются чертежи, производятся заготовки. Вся конструкция склеивается с кильсоном и прибивается гвоздями. Между креплениями следует оставить от 30 сантиметров. Борта забиваются пенопластом, пенопласт смазывается клеем. Каждый кусок пенопласта должен выходить за борта примерно на полметра.

После надёжного прикрепления пенопласта его следует тереть наждачкой до овальной формы. Потом борта борда обиваются материалом (например, стеклотканью) до гладкости доски.

Отверстия

Проделываются отверстия для степса, шверта, плавника.

Покраска

Просто красим конструкцию и ждем высыхания, тут нет каких-либо особенностей. Разве что вы можете сделать красивый узор или рисунок, чтобы в дальнейшем испытывать куда большее удовольствие.

Мачта и гик

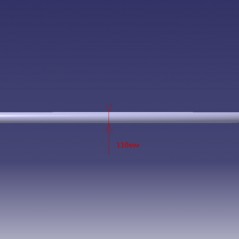

Мачту лучше всего делать из небольшой дюралевой трубки. Сгодятся и рейки из сосны 20 на 40 мм.

Ниже рассмотрим рейки. Склеив вместе, обработаем по чертежам и проверим мачту на упругость и прочность. Если будут слишком гибкие, обклейте мачту в один слой стеклотканью. Получше напитайте лаком для обеспечения сопротивления влаге.

Толстая часть на мачте тщательно срезается с двух сторон — так получается место для крепления шарнира. Чтобы соорудить шарнир, применяйте латунь и стальные полосы с толщиной не более 4 мм.

Сделаем уишбон или же сдвоенный гик. Он выполняется из реек 10 на 30 мм. Следует внимательно сложить их в цулаге, точно подогнать и плотно приложить друг к другу. Затем обрабатываем наждачкой места, где будут приклеивания. Рейки мажутся клеем и сживаются в цулаге.

В завершение сгибаем переднюю оковку гика из дюралюминия с толщиной не более 5 мм.

Плавник и шверт

Плавник — просто склеиваем 4-миллиметровую фанеру.

Для шверта важна высокая подвижность. Он выполняется из простой фанеры до 18 мм в толщину. Можно приклеить вместе два листа с толщиной поменьше. Перо делается как капля. Не забываем в первую очередь тщательно пропитать олифой именно шверт.

Парус

Из важнейших частей борда. Сделать его дома непросто, так что при возможности приобрести в магазине лучше не экономить. Подойдет синтетический материал, т. к. почти не продувается сильным ветром и хорошо держит форму при любой погоде. Идеально — лавсан или тонкий брезент. Однако если не планируется кататься при сильных волнах или хотя бы среднем ветре, то подойдут хлопчатобумажные материалы. Но тогда парус усиливается фальшшвами.

Лучше шить его после того, как мачта уже будет выполнена и поставлена. Так будет ясно, под какой прогиб это делать, т. к. прогибом определяется размер передней шкаторины. Серп должен оказаться примерно в две трети величины прогиба.

Возможные проблемы и нюансы

Если действия кажутся не вполне понятны по текстовому описанию, чертежам, посмотрите тематические видео на YouTube. Это займет больше времени, но визуально процесс осознаётся лучше.

Чтобы виндсёрф прослужил дольше, фанеру будет полезно пропитать олифой.

Часто задаваемые вопросы

Когда началась история сёрфинга?

В Полинезии, около четырёхсотого века нашей эры. А первая доска из стекловолокна появилась в 1946 году.

Что такое SUP в виндсёрфинге?

Попросту — сёрфинг с веслом. Доски для SUP-виндсёрфинга предполагают именно такую разновидность спорта. Популярны надувные SUP-доски, они имеют множество достоинств и тоже реально, хотя по-другому, сделать самостоятельно. Но это не тема настоящей статьи.

Выше дан совет купить б/у доску. Не сломается на другой день?

Нет, это предубеждение. Тем более для таких вещей, как доски для виндсёрфинга — это всё-таки не электротехника, и даже в б/у варианте гораздо чаще будут служить ещё очень долго.

Резюмируем

Не самая простая задача. Но, если чётко следовать инструкциям, изучать чертежи со схемами, то сделать серф из пенопласта своими руками выполне реально и, главное, результат доставит удовлетворение. Успехов!

Сап своими руками

Александр Орлов задумал построить собственный SUP. После первого неудачного опыта он решает начать все заново, но уже подойдя к процессу более основательно. Вот, что рассказывает сам конструктор:

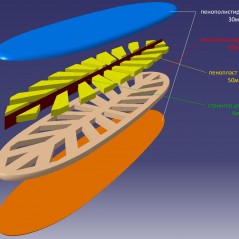

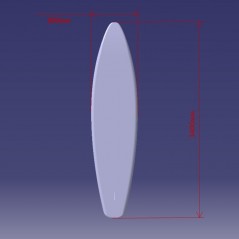

«Набросал эскиз будущей доски, взяв за основу те доски, что мне посоветовал Евгений Резонтов. Размеры 3.4м на 0.75м. Толщина 0.11м. Форма обтекаемая симметричная, плоская. Однако заметил, что у многих досок кормовая кромка как бы срезана… Зачем это делается?

Что касается конструкции: склеиваться будет из нескольких слоев. Верхний и нижний слои 30мм пенополистирол. Между ними несплошной слой из 50мм пенополистирола, полости в котором заполнены обычным шариковым пенопластом. Делается это для облегчения доски, т .к. весит пенопласт в 2 раза меньше чем пенополистирол. Другой вариант вообще ничем не заполнять эти пустоты.

Ну и продольное ребро жесткости предполагаю сделать из ламинированного 4мм двп. Всё это покрывается двумя слоями стеклопластика. Расчетный вес доски — до 10 кг. Объем 230 литров.

Моя цель — это отдых на воде плюс, возможно, снаряд для тренировки плечевого пояса. Речь не идет о экстремальном катании, ловле волн и т.д. Тем более, что живу я в центральной России на реке Волге. Поэтому я жду от доски в первую очередь удобство, устойчивость и неплохую скорость. Почему выбрал такую форму? Да просто она наиболее легка в изготовлении, а какие плюсы или минусы дают другие формы я не знаю.

Почему предполагаю использовать пенополистирол? Да, он дороже пенопласта и тяжелее. Однако он намного жестче и прочнее. Первую доску, которую я сделал слишком маленькой, я успел закатать в один слой стеклопластика и она уже была достаточно жесткой, чтобы я на ней мог прыгать. Доски же из ПСБС намного мягче и их закатывают в большее количество слоев стеклопластика, а верхнюю поверхность еще дополнительно и шпонируют. Всё это очень трудозатратно, особенно в домашних условиях».

Выслушав комментарии и советы других заинтересованных людей, Александр пересмотрел свои чертежи и немного видоизменил свой сап, что сделает его более маневренным и повысит производительность на воде.

Ждем продолжения этого процесса и фотографии готовой доски и ее счастливого обладателя.

Sup board своими руками

Итак. Мы купили все необходимое. Приступаем к процессу изготовления нашей заветной мечты – доски для серфинга ))

* Ниже пойдет описание процесса постройки моей первой доски для САП серфинга, который немного отличается от последующих. Для тех кто не любит читать целиком объясню: в конце темы мной добавлено дополнение сформировавшееся после постройки второй доски, которое тоже может оказаться для вас важным, НО все основные моменты постройки (такие как смола, покрытие стеклотканью и т.п. остались без изменений и они описаны ниже. По этому лучше всего будет если вы внимательно прочтете ВЕСЬ пост! Удачи )

Первым делом склеиваем листы пенопласта в прямоугольную заготовку необходимого размера и толщины. Желательно листы складывать как кирпичи – со сдвигом, чтобы не было единого места соединения листов посередине, – для большей надежности конструкции. В моем случае листы были 120 см. в длинну, три слоя, нижний и верхний слои по два цельных листа, а в середине один целый лист и две половинки. Это выглядело примерно так:

Теперь про усиление конструкции. Обычно люди закладывают в центр фанеру для жесткости. Я долго искал что же туда вставить. подходящего куска фанеры не нащел: брать в магазе огромный лист ради отреза в 15 см шириной (а лист идет примерно 1.5 на 2-3 м) не хотелось да и накладно )) делать из кусочков – не рационально – теряется весь смысл такого усиления т.к. есть стыки фанеры которые будут уязвимы на слом. И тогда мне в голову пришла гениальная идея )) есть стеклоткань, есть смола. чего еще нужно. Несколько слоев ткани со смолой точно не хуже любой фанеры. И самое главное! – в моей конструкции предполагалось наличие закладной под крепление для паруса в будущем и наличие центрального сквозного отверстия под шверт (центральный большой плавник) для плавания с парусом – видно на фото выше. Все это можно было осуществить только с помощью ткани и смолы. Решено! Фанеру в утиль! ))

Распиливаем нашу заготовку пополам строго по осевой линии.

В моем случае: делаем углубления под закладную и под отверстие для шверта (кому интересно делал так под закладную сначала отверстие по центру потом уже пилим, отверстие делал трубой от пылесоса )) просто воткнул и вынул (не насквозь) а под шверт – просто спиливаем нашим шпателем с наждаком прямоугольное углубление по 7-8 мм на каждой половинке заготовки.)

Вырезаем листы ткани под наш срез. Чтобы не класть по два слоя на кажд. половинку я купил для этих целей специально пару метров очень плотной стеклоткани (по моему т13) В моем случае я сначала проклеил углубления под закладную и шверт на каждой половинке, вырезав небольшие кусочки ткани – заодно потренировался этому делу – всетаки впервые этим занимался ))

Теперь оклеиваем тканью и смолой обе половины:

1. Обязательно сначала мажем заготовку смолой – те места где будем клеить. Наносим смолу и шпателем распределяем равномерно. Потом кладем ткань ровно, разглаживаем её если нужно(мы же в перчатках )) и сверху ткани повторяем: наливаем немного смолы и распределяем небольшим шпателем. Делаем эту процедуру на обоих половинах (кто хочет большей надежности можно и два слоя положить) Когда все начнет схватываться (примерно часа через 3-4) соединяем обе половины. Чтобы убрать оставшуюся торчать из шва бахрому и для защиты от вытекания я взял малярный скотч и проклеил им по всему шву, с обеих сторон. Так оставляем сохнуть до следующего дня (минимум 12 часов)

Далее.

Оклейка собственно корпуса!

Перед оклейкой необходимо зашкурить шов чтоб смола к нему хорошо приклеилась. Убрать все неровности. Можно зашпаклевать необходимые участки для идеальной формы. Я делал это тойже смолой но с добавлением аэросила до нужной консистенции.(Аэросил – белый порошок, диоксид кремния, применяемый специально для придания смоле вязкости)

Сразу скажу: покрывать смолой и тканью как на видео с ютуба – сразу несколько слоев ткани и одним ведром смолы – за 5 минут НЕ НУЖНО! Мы не профи )) Делаем все спокойно и понемногу. Намешиваем небольшими порциями и разливаем сначала по заготовке разравнивая шпателем- чтобы смола заполнила микро поры пенопласта и потом небыло пузырей. Затем кладем 1 слой ткани и разглаживаем его на заготовке шпателем, натягивая ткань, чтоб не было морщин и складок. (При последней поклейке я просто клал на доску рулон с тканью и разматывал его перекатывая по доске, обрезая длину по факту, после чего оставалось просто немного разгладить по краям на изгибах. Такой способ на мой взгляд самый удобный и приводит к наименьшему количеству морщин и складок!) Теперь поливаем ткань сверху и опять работаем шпателем распределяя равномерно смолу и приглаживая ткань на закруглениях (она прилипает без проблем принимая нужную форму!) Излишки смолы удаляем шпателем, жижи быть недолжно!

Как только закончили с первым слоем – СРАЗУ кладем второй сверху по такому же принципу – разровняли, затем смола – распределили шпателем. повторяем с третьим слоем.

После распределения смолы шпателем оставляем сохнуть на 12-24 часа. На готовой поверхности будет немного проступать текстура самой ткани. Это в принципе не критично (на надувных сапах тоже есть текстура) При желании можно зашпаклевать авто шпаклевкой до получения идеально гладкой поверхности.

*** ВАЖНО! Когда мы положили уже последний слой ткани – нужно реально оценивать необходимое количество смолы, которое мы польем поверх последнего слоя. ЖИЖИ БЫТЬ НЕ ДОЛЖНО! т.е. если вы положили последний слой и он почти полностью пропитался от нижних – не надо лить сверху еще ведро смолы! Льем по чуть чуть и разравниваем, убирая все излишки, чтобы проступала текстура ткани. Прям хорошо придавливая шпатель убираем все лишнее. В противном случае излишки смолы при высыхании соберутся в сгустки и останутся буграми на поверхности. Зашкурить потом это дело до ровного практически не реально. Только зашпаклевать поверх. Если же все лишнее убрать, то поверхность останется ровной, слегка текстурированной. При этом прочность конструкции будет даже выше.

Делаем это все пока только с одной стороны!

На выходе получаем что-то вроде этого ))